منبع تحت فشار

ساخت آن خاص است و به فشار کاری، دما، ویژگی های ایمنی و تحمل خوردگی توجه دارد.

کار بدون چنین ملاحظاتی به احتمال زیاد منجر به شکست کشتی و از دست دادن مهار می شود.

مناطقی که به طور گسترده از این نوع کشتی ها استفاده می کنند پالایشگاه ها، معدن، کارخانه های پتروشیمی، داروسازی، نظامی و راکتورهای هسته ای هستند.

آنها از آنها برای ذخیره چندین فرآورده مانند نفت، کلر و آمونیوم استفاده می کنند.

قطعات منبع تحت فشار

پوسته

این جزء دیواره منبع تحت فشار را تشکیل می دهد و محتویات را در فشار تنظیم شده خود نگه می دارد.

چندین صفحه برای تشکیل یک شکل استوانه ای، کروی یا مخروطی با یک محور چرخشی یکنواخت تحت جوشکاری قرار می گیرند.

همچنین عایق کاری روی پوسته ای که دما و شرایط محتویات مخزن حساس است انجام می شود.

سر

این قسمت های بسته انتهایی رگ را تشکیل می دهد.

آنها در اشکال مختلف مانند کروی، بشقاب، یا نیمه بیضوی موجود هستند.

ویژگی انحنای آنها باعث میشود که بر خلاف سرهای صاف، سر قویتر، نازکتر، سبک تر و در نتیجه کم هزینه تر باشد.

نازل

این جزء استوانه ای است و اتصال پوسته و سر را با سیستم لوله کشی تشکیل می دهد.

جریان محتویات به داخل و خارج ظرف و همچنین اتصال ابزار را تسهیل می کند.

پشتیبانی

بخشی است که پایه ای برای نگه داشتن وزن مخزن تحت فشار فراهم می کند.

انواع مختلفی از پشتیبانی وجود دارد و استفاده از آنها به اندازه و شیب منبع تحت فشار بستگی دارد.

برخی از نمونه ها عبارتند از؛

ساپورت دامن؛ آنها استوانه ای هستند و پشتیبانی خوبی برای مخازن عمودی ایجاد می کنند.

تکیه گاه های زین؛ آنها یک U شکل معمولی دارند و بار کشتی های افقی را تحمل می کنند.

تکیه گاه های پا؛ ایجاد ثبات برای عروق عمودی کوچک.

تکیه گاه لوگ؛ آنها به خوبی برای مخازن عمودی با ارتفاع کمتر و قطر متوسط مناسب هستند.

طبقه بندی منبع تحت فشار چیست؟

طبقه بندی این نوع مخازن می تواند به روش های مختلفی اتفاق بیفتد.

برخی از طبقه بندی آنها بر اساس

ابعاد

این شامل عروق پوسته ضخیم و عروق پوسته نازک است.

منبع تحت فشار پوسته نازک دارای ضخامت دیواره ای هستند که کمتر از 1/10 قطر پوسته آنها است.

در حالی که پوسته ضخیم دارای ضخامت دیواره ای بزرگتر از 1/10 قطر پوسته است.

پایان ساخت و ساز

این شامل منبع تحت فشار است که یا انتهای باز یا بسته هستند.

برای منبع تحت فشار با انتهای باز، فشار سیال آنها باعث ایجاد تنش حلقه به عنوان مثال در لوله ها می شود.

از طرف دیگر، برای منبع تحت فشار با انتهای بسته، فشار ناشی از تنش طولی و محیطی است به عنوان مثال در مخازن.

اشکال هندسی

متداول ترین منبع تحت فشار برای این دسته، مخازن تحت فشار کروی و منبع تحت فشار استوانه ای هستند.

منبع تحت فشار کروی برای ذخیره سیالات پرفشار مناسب ترند.

علیرغم هزینه بالاتر، ساختاری قوی دارند و فشار را در کشتی به طور یکنواخت متعادل می کنند.

ساخت ظروف استوانه ای هزینه کمتری دارد.

با این حال، آنها به دلیل نقاط ضعف خود به اندازه همتایان کروی خود قوی نیستند.

برای محدود کردن این ضعف، میتوانید آنها را با انتهای نیمکرهای طراحی و متناسب کنید.

روش ساخت

این کلاس به فرآیند ساخت رگ ها مربوط می شود.

برخی از رگ ها ممکن است تحت جوشکاری، آهنگری و یا لحیم کاری قرار گیرند.

فرآیند جوشکاری مستلزم گرم کردن لبههای دو قطعه فلزی مشابه است تا زمانی که ذوب و ذوب شوند.

آهنگری عبارت است از تشکیل قطعات فلزی با اعمال حرارت و فشار.

لحیم کاری باعث می شود که سازندگان دو فلز را با پر کردن شکاف بین آنها با یک فلز غیر آهنی به یکدیگر متصل کنند.

نصب و راه اندازی

این شامل منبع تحت فشار افقی منبع تحت فشار عمودی است.

منبع تحت فشار به موازات سطح پایه قرار دارند و از تکیه گاه هایی مانند زین استفاده می کنند.

حمل و نقل آنها نیز راحت تر است.

انواع منبع تحت فشار کدامند؟

انواع مختلفی از این کشتی ها در صنایع بسته به طراحی آنها وجود دارد.

اما یکی از عواملی که همه کشتی های این طبیعت را تحت تأثیر قرار میدهد، هدفی است که آنها قصد دارند به آن خدمت کنند.

این آنها را به سه نوع رایج با کاربردهای متفاوت در تنظیمات صنعتی آنها کاهش می دهد.

منبع تحت فشار سازی

این منبع تحت فشار برای مصارف صنعتی در همه جا حاضر هستند.

کاربرد اصلی آنها برای ذخیره مایعات یا گازهایی مانند نفت، کلر و گاز طبیعی است.

آنها در اشکال و اندازه های مختلف مانند استوانه ای و کروی برای نصب افقی یا عمودی موجود هستند.

مواد ساخت این منبع تحت فشار به نوع محصول برای ذخیره سازی و محیط خارجی بستگی دارد.

یکی از پرکاربردترین موادی که تولید کنندگان استفاده می کنند فولاد کربنی است.

چنین کشتی هایی در طول ساخت نیاز به جزئیات دقیق دارند زیرا هر گونه نقص میتواند یکپارچگی ماده داخلی را به خطر بیندازد.

ظروف فرآیند

این کشتی ها در طول ساخت خود به الزامات طراحی خاص پایبند هستند تا نیازهای خاص یک سازنده را برآورده سازند.

می توانید از آنها برای تجزیه، استخراج یا ترکیب محصولات مختلف استفاده کنید.

آنها همچنین در همکاری با دو کشتی دیگر برای رسیدن به یک محصول ایده آل کار می کنند.

مراحل ساخت منبع تحت فشار چیست؟

ساخت این کشتی ها باید دقیق باشد و از مقررات سخت گیرانه ارگان های حاکم پیروی کند.

کیفیت و ایمنی کشتی در درجه اول اهمیت قرار دارد.

هنگامی که فرآیند طراحی کامل شد و مشتری آن را تایید کرد، ساخت شروع می شود.

دستور ساخت شامل مراحل زیر است.

_ صفحه پوسته را برش دهید . این شامل برش و برش قطعات بزرگ صفحات به ابعاد دقیق برای تشکیل قسمت پوسته است.

می توانید از یک مشعل برش استفاده کنید که برای نوع ماده ای که با آن کار می کنید مناسب است.

_ صفحه را بچرخانید تا استوانه هایی تشکیل شود . تبدیل صفحات به استوانه با نورد کردن آنها به قطر مشخص در این مرحله صورت می گیرد.

می توانید از روش های مختلفی مانند نورد سرد یا نورد گرم استفاده کنید.

_ درزهای سیلندر را به هم جوش دهید . شما می توانید این کار را با استفاده از جوش قوس زیردریایی انجام دهید که به خوبی با لبه های اریب مطابقت دارد.

_ استوانه ها را قرار داده و جوش دهید . در جایی که به یک ظرف طولانی نیاز دارید، می توانید چندین پوسته را بچسبانید و آنها را به هم جوش دهید.

_ سر کشتی را ایجاد کنید . شما می توانید این کار را با بریدن یک بشقاب و شکل دادن آن به صورت سر از طریق چرخش انجام دهید.

روش دیگری که می توانید برای فرم دادن به سر استفاده کنید از طریق فلنجینگ است.

_ سرها را به پوسته ثابت کنید . سرها برای اتصال به پوسته تحت جوشکاری قرار می گیرند.

_ سوراخ ها را برش دهید و نازل ها را نصب کنید . در این مرحله سوراخ هایی را روی پوسته و سر برش می دهید که متناسب با نازل ها باشد.

سپس نازل ها را مونتاژ کرده و همزمان از طریق جوشکاری با پدهای تقویت کننده آنها را تقویت می کنید.

_ وسایل بالابر و تکیه گاه های سازه ای لازم را از طریق جوش وصل کنید.

_ انجام بازرسی کیفیت ؛ ظرف را برای اطمینان از یکپارچگی طراحی، مواد و جوش ارزیابی کنید.

با انجام تست های رادیوگرافی، اولتراسونیک، نفوذ مایع و بصری می توانید این کار را انجام دهید.

چگونه یک منبع تحت فشار طراحی می کنید؟

طراحی این شناورها فرآیند مهمی است که باید با نهایت دقت انجام شود.

این شامل همکاری نزدیک بین مهندس شیمی و مهندس کشتی برای دستیابی به یک طراحی موفق است.

این فرآیند شامل مراحل زیر است؛

_ معیارهای طراحی را مشخص کنید

در این سطح، مشتری جنبه های فنی و الزامات کشتی را مشخص می کند.

این طرح شامل پارامترهایی مانند شکل، قطر، طول، فشار، دما و مواد ساخت و ساز است.

محاسبه مقاومت مکانیکی

با کمک نرم افزار طراحی می توانید به محاسبات مکانیکی پی ببرید.

نتایج به شما کمک می کند تا ضخامت مواد و اندازه های جوش مورد نیاز را تعیین کنید.

طراحی ها را توسعه دهید

با استفاده از نرم افزار می توانید نقشه های مربوط به پارامترهای خاص و محاسبات مکانیکی را ایجاد کنید.

این نرم افزار می تواند نقشه های دو بعدی و سه بعدی ایجاد کند که می تواند روند ساخت کشتی را هدایت کند.

نکاتی برای طراحی منبع تحت فشار چیست؟

چندین نکته وجود دارد که می توانید برای طراحی یک کشتی قوی و بادوام از آنها پیروی کنید.

بعضی از آنها ... هستند؛

من. پارامترهای فرآیند را احراز هویت کنید

شما باید یک بازرسی کامل از کارایی طراحی منبع تحت فشار انجام دهید.

برای دریافت اطلاعات کامل، در مورد داده های نامشخص توضیحاتی را جستجو کنید.

همچنین سناریوهای بعید را که ممکن است به دماهای شدید، تغییرات فشار و غلظت های شیمیایی مربوط باشد، درک کنید.

ii بارهای نازل را تأیید کنید

یک طراحی خوب باید محل نازل ها را در موقعیت های استراتژیک روی کشتی در نظر بگیرد.

این کار فشاری را که ممکن است بر اثر ایجاد ترکهایی که ممکن است باعث ریزش فاجعهآمیز شود، کنترل کند.

بررسی مواد

مواد باید با کاربرد کشتی مطابقت داشته باشد.

انتخاب مواد مناسب که خوردگی را کنترل می کند و یکپارچگی محتویات موجود در انبار را حفظ می کند، کلید طراحی است.

آدرس عوامل خارجی

محیط بیرونی کشتی می تواند بر عملکرد آن تأثیر بگذارد.

هنگام طراحی، ملاحظاتی را در نظر بگیرید و مشخصات چنین عواملی را بررسی کنید تا قابلیت اطمینان کشتی افزایش یابد.

هنگام طراحی منبع تحت فشار چه نکاتی باید رعایت شود؟

هنگام ارائه طرحی برای کشتی خود، عوامل زیر را برای مطابقت با استانداردهای صنعتی در نظر بگیرید.

عملکرد کشتی شما

فشار و دمای عملیاتی

مواد برای ساخت

نوع سر کشتی

گرایش؛ افقی یا عمودی

ابعاد

دهانه ها و اتصالات

الزامات گرمایش و سرمایش

پرداخت سطح

عوامل خارجی

کاربرد منبع تحت فشار چیست؟

کاربرد چنین مخازنی در بخش های صنعتی و خصوصی کاملاً متنوع است.

استفاده از آنها می تواند برای اهداف زیر باشد.

ذخیره سازی – نگهداری ایمن و طولانی مدت مایعات و گازها مانند مواد شیمیایی، فرآورده های نفتی و آب تحت فشار بالا.

تبادل حرارت - این برای حذف گرمای اضافی از یک فرآیند به فرآیند دیگر است.

واکنش شیمیایی - تبدیل مواد شیمیایی از یک حالت به حالت دیگر می تواند در چنین ظروفی تحت فشار و دمای خاص صورت گیرد.

تقطیر کسری - این جایی است که مواد شیمیایی پیچیده با نقطه جوش متفاوت تحت فرآیند جداسازی قرار می گیرند.

کدام صنایع از منبع تحت فشار استفاده می کنند؟

بسیاری از صنایع از این کشتی ها در عملیات روزانه خود استفاده می کنند.

برخی از آنها عبارتند از؛

دارویی

نفت و گاز

نیروگاه های هسته ای

نظامی

خمیر و کاغذ

انرژی سبز

هوافضا

بیوتکنولوژی

غذا و نوشیدنی

معدن

تست های دیداری

این یک نوع آزمایش غیر مخرب است که به شما یک نمای کلی از وضعیت منبع تحت فشار می دهد.

شما می توانید هر دو سطح داخلی و خارجی را به دقت بررسی کنید تا هر نوع نقصی را پیدا کنید.

تست نفوذ مایع

برای این آزمایش، یک بازرس مایع نازکی را که به عنوان ماده نافذ شناخته میشود، روی سطح ظرف اعمال میکند.

ماده نافذ به داخل هر شکاف موجود روی ظرف نفوذ می کند.

افزودن یک ماده شیمیایی فلورسنت به ماده نافذ باعث افزایش تجسم در زیر نور UV می شود.

تست ذرات مغناطیسی

این آزمایش از یک جریان مغناطیسی برای عبور از ظرف و شناسایی عیوب روی سطح آن استفاده می کند. جایی که نقص وجود دارد، به نظر می رسد که وجود دارد

تست رادیوگرافی

در این روش از اشعه ایکس برای تعیین ظاهر عیوب در سطح و همچنین داخل رگ استفاده می شود.

تصویری از رگ با نوردهی متفاوت ایجاد می کند که به عیوب اشاره می کند.

تست اولتراسونیک

امواج صوتی هنگام استفاده از این روش امکان تشخیص عیوب و ضخامت مواد ظرف را فراهم می کند.

در مورد هر ترک، امواج اولتراسوند ناپیوستگی را تجربه می کنند و مقداری انرژی را برای نمایش ارسال می کنند.

منبع تحت فشار هر چند وقت یکبار باید آزمایش شود؟

برخی از مقررات الزامات خاصی در مورد تعداد دفعات آزمایش کشتی خود دارند.

شما باید حداقل هر پنج سال یک بار آنها را بررسی کنید.

آزمایش یک کشتی جدید نیز قبل از استفاده از آن مهم است.

بازرسی داخلی منبع تحت فشار چیست؟

این یک بازرسی است که در سطح داخلی کشتی ها با استفاده از تکنیک های غیر مخرب انجام می شود.

می توانید خوردگی، تغییر شکل، ترک، تاول یا هر نقص دیگری را بررسی کنید.

دهانه ها نیز تحت بازرسی قرار می گیرند تا تأیید شود که هیچ مشکلی ندارند.

تفاوت بین منبع تحت فشار چیست؟

تفاوت اصلی بین این دو این است که مخازن تحت فشار حاوی مایعات / گازهایی با فشاری بالاتر از فشار اتمسفر هستند.

از سوی دیگر، مخازن ذخیره سازی مایعات یا گازها را در فشار معمولی جو ذخیره می کنند.

مخازن تحت فشار الزامات سخت گیرانه تری در مورد ایمنی دارند زیرا می توانند بسیار فاجعه بار باشند.

در مقایسه، الزامات طراحی ایمنی منبع تحت فشار سازی به اندازه همتایان خود سختگیرانه نیست.

منبع تحت فشار چگونه از کار می افتد؟

شکست در چنین کشتی هایی می تواند به روش های خاصی رخ دهد.

این می تواند به دلیل تخریب مواد، ناپیوستگی سازه یا کاهش ظرفیت باربری رخ دهد.

عواملی مانند انتخاب نامناسب مواد، طراحی نادرست، ساخت نامناسب و خدمات نگهداری نامناسب در شکست کشتی نقش دارند.

برخی از انواع رایج شکست عبارتند از:

شکستگی شکننده

پارگی استرس

تغییر شکل الاستیک

خستگی ناشی از خوردگی

منبع تحت فشار چقدر دوام می آورد؟

این نوع شناورها می توانند سال ها خدمت کنند.

برای اطمینان از طول عمر آنها، باید از طراحی مناسب، ساخت مناسب و شیوه های نگهداری استفاده کنید.

برخی از عوامل نیز می توانند به کاهش عمر خستگی کشتی شما کمک کنند و امید به زندگی آن را کاهش دهند.

برای داشتن ظرفی با دوام طولانی، هنگام طراحی و ساخت به فاکتورهای زیر توجه کنید:

هندسه رگ

حالت استرس چرخه ای

کیفیت سطح

کیفیت جوش

نوع مواد

اندازه دانه

اندازه و توزیع عیوب داخلی

درجه حرارت

محیط خارجی

جوشکاری منبع تحت فشار چیست؟

این فرآیندی است که در طی استفاده از گرما یا فشار به صفحات فلزی یک ظرف می پیوندد.

برای حفظ شرایط کار کشتی باید از کیفیت بالایی برخوردار باشد.

سطح باید تحت آماده سازی جوشکاری مناسب قرار گیرد تا هر نوع نقصی که ممکن است منجر به کار مجدد شود کاهش یابد.

ادغام با کدها و مقررات

طراحی کشتی شما می تواند به خوبی با استانداردهای صنعتی مانند ASME مطابقت داشته باشد.

این نرم افزار می تواند قوانین طراحی متفاوتی را که کشتی شما برای تولید کارآمد باید به آن پایبند باشد، در خود جای دهد.

صرفه جویی در زمان

استفاده از نرم افزار باعث صرفه جویی در وقت تیم شما می شود.

می تواند اطلاعات مربوط به کدها و الزامات را سریعتر دریافت کند و فوراً به روز رسانی های لازم را انجام دهد.

همچنین بر خلاف ویرایش های دستی، زمان بررسی و تصحیح اشتباهات را کاهش می دهد.

صرفه جویی در هزینه

این نرم افزار می تواند طرح های مقرون به صرفه و دقیقی را برای کشتی شما تولید کند.

کارایی آن شما را قادر می سازد زمان کمتری را هنگام طراحی و ساخت استفاده کنید و در نتیجه در هزینه های تولید صرفه جویی کنید.

منبع تحت فشار فشار دیواره نازک چیست؟

این نوعی از کشتی است که دارای ضخامت دیواره کوچکتر از اندازه کلی ظرف است.

به طور معمول، دیوار 1/10 کمتر از شعاع رگ است.

فشار داخلی نیز بیشتر از فشار بیرونی است.

منبع تحت فشار دیواره ضخیم چیست؟

این ظرف دارای ضخامت دیواره ای است که 1/10 یا 1/20 بزرگتر از شعاع آن است.

دیوار تنش محیطی بیشتری در سطح داخلی ایجاد می کند و به سمت قطر بیرونی کاهش می یابد. بخش طراحی این کشتی ها را مشخص می کند.

اگزاست فن ناب زیست

اگزاست فن ناب زیست منبع کویلی ناب زیست

منبع کویلی ناب زیست بوستر پمپ ناب زیست

بوستر پمپ ناب زیست مبدل حرارتی ناب زیست

مبدل حرارتی ناب زیست ماشین ظرفشویی صنعتی ناب زیست

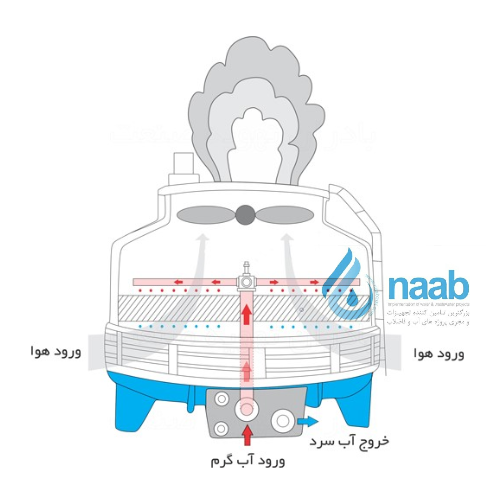

ماشین ظرفشویی صنعتی ناب زیست برج خنک کننده صنعتی

برج خنک کننده صنعتی