مبدل حرارتی

مبدل حرارتی نوعی از تجهیزات تبادل حرارت میان دو یا چند سیال است. اساس کار مبدل حرارتی بر مبنای انتقال گرما یا سرما از یک سیال به سیال دیگر است. بطوریکه برخلاف بسیاری از دستگاه های خنکساز، تنها به خنک کاری نمی پردازد؛ بلکه با استفاده از مبدل حرارتی، امکان گرم کردن سیال نیز وجود دارد. درحقیقت ماهیت عملکردی انواع مبدل حرارتی بدین گونه است که:

امکان خنک سازی سیال داغ وجود دارد.

امکان گرم کردن انواع سیال سرد وجود خواهد داشت.

همچنین با مبدل حرارتی میتوان بین دو سیال، تبادل انرژی و حرارت را برقرار نمود.

با توجه به ویژگیهای فوق، دستگاه مبدل حرارتی کاربردهای بسیار گسترده ای در صنعت دارد. بخصوص در صنایعی که با فرآیندهای تولید پیچیده و با تغییرات دمایی پی در پی مواجهند، استفاده از دستگاه تبادل حرارت شدیداَ کمک کننده خواهد بود. به همین منظور و برای پاسخدهی به نیازهای متفاوت صنایع تولیدی، انواع مختلف مبدل حرارتی طرارحی میشود که در ادامه به بررسی مدلهای مختلف این تجهیزات خواهیم پرداخت.

کاربردهای مبدل حرارتی

تقریباَ تمامی صنایع تولیدی و پالایشگاه های بزرگ کشور به سیستمهای مختلفی برای تبادل گرما و انرژی نیاز خواهند داشت. ازهمین رو همواره طراحی و تولید انواع مختلف دستگاههای مبدل حرارتی در جای جای جهان انجام میشود.

از کاربردهای مختلف دستگاه مبدل حرارتی میتوان به استفاده در: صنایع فولاد، کارگاه های تولیدی (افزایش راندمان عملکردی دستگاه های صنعتی)، نیروگاه های انرژی و برق، انواع پالایشگاههای پتروشیمی و سوختهای فسیلی، نورد آهن و ذوب فولاد، کارخانجات قالبسازی و ریخته گری، استفاده جانبی برای بویلرها و دیگهای بخار و... استفاده نمود.

همچنین انواع مبدل حرارتی علاوه بر بازیابی مجدد گرمای هدررفته، میتواند به کاهش مصرف انرژی و سوخت در انواع سیستمهای تهویه، بویلرها و انواع چیلر جذبی و تراکمی نیز کمک کند. ضمناَ دارای کاربردهای بسیار زیادی برای انواع تکنولوژیهای حرارتی و برودتی، کندانسورها، دستگاههای تولید بخار، رادیاتورها، انواع کوره، سیستمهای تأسیساتی ساختمانهای مختلف و... میباشد.

انواع مبدل حرارتی بر مبنای ماهیت مکانیکی

بر اساس خواص مکانیکی و عملکردی و البته شکل و فرم، انواع مبدل حرارتی را میتوان در سه دسته کلی تقسیم بندی نمود:

مبدل حرارتی لوله ای

مبدل گرمایی صفحه ای

دستگاه تبادل حرارت هواخنک

هریک از مدلهای عنوان شده، عمدتاَ دارای چندین زیرمجموعه می باشند. همچنین به لحاظ عملکردی، بسیار متفاوتتر از یکدیگر هستند.

مبدل حرارتی صفحه ای

مبدل حرارتی صفحه ای از سه بخش اصلی تشکیل یافته است:

فریم ثابت

فریم متحرک یا چرخان

چندین صفحه موجدار (این ورقه ها یا صفحات بین فریمهای ثابت و متحرک قرار گرفته و نقش جداساز سیال خنک و گرم را ایفا می کند. حالت قرارگیری هریک از این صفحات، موازی صفحه ی دیگر است)

حالت موجدار صفحه های میانی مبدل حرارتی صفحه ای، موجب ایجاد یکسری امواج در بین سیالهای گرم و خنک میشود. این سیالها میتوانند گاز یا مایع باشند. بطورکلی عملیات تبادل حرارت در این نوع تجهیزات دارای دو ویژگی کلی است:

سیالها یکی در میان بین صفحه های موجدار میانی جریان پیدا کرده و با قرارگیری در کنار هم بطور غیرمستقیم، به تبادل حرارت میپردازند.

همچنین جهت حرکت آب گرم و خنک در مبدل گرمایی صفحه ای، خلاف همدیگر است. مثلاَ اگر سیال داغ از پایین به بالا حرکت کند، سیال خنک در خلاف همین مسیر جریان دارد.

مبدل حرارتی هوا خنک (مبدل پره ای)

قطعاَ عنوان خاص ترین نوع مبدل گرمایی را به لحاظ ترکیب قرارگیری سیالات درون آن، برازندهی مبدل حرارتی هواخنک یا پره ای می باشد. چرا که ترکیب سیالات موجود در مبدل گرمایی هواخنک به گونهی:

گاز – گاز

و یا مایع – گاز

می باشد. نحوه ی حرکت سیالات در این نوع تجهیزات به صورت متقاطع می باشد. به بیان بهتر در مبدل حرارتی هواخنک، سیال گرم و سرد به صورت عمود بر هم حرکت می کنند.

مبدل گرمایی هواخنک در زمانهایی مورد استفاده قرار میگیرد که همزمان هم نیاز به بازده و راندمان زیاد مبدل داشته باشیم و هم وزن و حجم مبدل کم باشد. از همین رو بار اصلی خنک سازی و به گردش درآوردن هوا در این نوع مبدل گرمایی، بر دوش فن می باشد.

مبدل حرارتی لوله ای

در رابطه با مبدلهای گرمایی لوله ای بایستی به نکات زیر توجه داشته باشید:

ساختار شکلی این نوع مبدل حرارتی، بر مبنای لولههایی با مقطع دایره است.

ضریب انتقال حرارت و گرما در مبدلهای لولهای بسیار پایین است و این یک مشکل جدی برای تبادلهای حجیم خواهد بود!!. اگر در صدد رفع این مشکل با مبدل حرارتی لولهای هستید، بایستی بدانید که برای رفع این مشکل، هم باید ابعاد دستگاه را بزرگتر سفارش دهید. و هم مشخصاَ هزینه بیشتری کنید!!

در این نوع مبدل، فقط دو سیال میتوانند با یکدیگر به تبادل گرما بپردازند. یکی از این سیالها بایستی در لولههای خارجی و دیگری باید در لوله های داخلی جریان پیدا کند.

طراحی مبدل گرمایی لوله ای بسیار فلکسیبل می باشد. چراکه در هنگام طراحی و بسته به نیازتان، میتوان نوع صف آرایی لولهها، طول لولههای داخلی، قطر لوله ها و البته تعدادشان را دستخوش تغییرات مورد نیاز نمود.

نوع مبدل حرارتی لوله ای، خود به سه مدل بسیار پرکاربرد و حرفه ای «مبدل دو لوله ای»، «مبدل پوسته و لوله» و «دستگاه تبادل حرارت حلزونی» قابلیت تفکیک بندی دارد.

مبدل حرارتی دو لوله ای

این مدل دستگاه تبادل حرارت به منظور ایجاد سرما و یا گرمای ویژه در سیالهایی به کار می رود که:

یا دارای سطوح انتقال و تبادل گرمایی پایینی باشند.

و یا دارای فشار نسبتاَ قابل توجهی باشند.

از نظر استراکچر تولید، مبدل حرارتی دو لوله ای از یک لوله با اتصالات دقیق تشکیل شده است. این لوله بصورت هممرکز در درون لولهای با قطر بیشتر قرار میگیرد. بطورکلی در طراحی مدل حرارتی دو لوله ای، دست طراح بسیار باز خواهد بود. چرا که برای دستیابی به پارامترهای «میانگین اختلاف دما» و «افت فشار» که برای کارفرمایان ضروریست، میتوان دو لولهی این مبدل گرمایی را را با نحوه آرایش متفاوت موازی یا سری طراحی نمود.

مبدل حرارتی پوسته و لوله

این مدل مبدل گرمایی عمدتاَ به صورت پوسته ای استوانه ای و با لوله هایی که مقطع دایره ای دارند، طراحی میشود. در نتیجه عملکردشان در برابر فشارهای متفاوت وارده، بسیار مناسب است. اما مجموعاَ تنوع شکلی در این دستگاه ها بسیار زیاد است. به طوریکه قابلیت سفارش برای ساخت این دستگاه ها در ابعاد و فرمهای مختلف وجود دارد. در بیشتر مواقع، مبدل حرارتی پوسته و لوله به گونه ای طراحی میشود که محور لوله ها با محور پوسته در راستای کاملاَ موازی باشد.

مبدل حرارتی پوسته و لوله غیر آتش خوار است. در نتیجه برای انتقال حرارت و مایعات با میزان داغی بسیار زیاد، کاربرد دارند.

طراحی لوله های مبدل گرمایی پوسته و لوله

چگونگی آرایش حرکتی جریان سیال مایع یا گاز در مبدلهای حرارتی پوسته و لوله به پارامترهای متعددی همچون:

میزان مستعد بودن دستگاه برای تشکیل رسوب بسته

مدلهای ساخت و تولید و مقادیر هزینه های تولید

مقاومت در برابر خوردگی و خاصیت ضد سایشی تمام قطعات

جنس لوله ها (و البته میزان مقاومت لوله ها)

ظرفیت گرمایی

میزان افت فشار

قابلیت شستشو و تمیز کردن دستگاه (و یا فرآیند سخت برای شستشو!)

سطح فشار

و ... بستگی دارد.

طراحی مبدل حرارتی

امروزه طراحی مبدل حرارتی توسط نرم افزارهایی نظیر ASPEN و HTRI صورت می پذیرد. بدین منظور قبل از شروع فرآیند طراحی باید اطلاعات اولیه جمع آوری و در اختیار طراح قرار گیرد. اما این اطلاعات اولیه به منظور طراحی مبدل گرمایی شامل چه مواردی است؟!

از جمله پارامترهایی که یک طراح برای طراحی اینگونه تجهیزات به آن نیاز دارد میتوان به:

دبی سیال گرم و سرد

دمای ورودی و خروجی سیال خنک و گرم (مایع یا گاز)

ساختار، اندازه و عملکرد سیستم مبدل گرمایی (بسته به نیاز و سفارش کارفرمایان)

خواص فیزیکی سیالات نظیر جرم حجمی

ویسکوزیته

ضرایب انتقال حرارت

جنس لوله ها و صفحات

شکل مبدل حرارتی (بمنظور محاسبه ظرفیت و سطح تبادل حرارت)

نصب مبدل حرارتی

مبدل حرارتی با قطر پوسته 10 اینچ تا بیش از 100 معمولاً مطابق با استانداردهای صنعتی ساخته می شوند. معمولاً مبدل حرارتی 0.625 تا 1.5 اینچی مورد استفاده در مبدل ها از فولاد کم کربن، مس نیکل، فولاد ضد زنگ یا تیتانیوم ساخته می شوند.

مبدل حرارتی می توانند کشیده شوند و بنابراین بدون درز یا جوش داده شوند. مبدل حرارتی شده با مقاومت الکتریکی با کیفیت بالا ساختار دانه خوبی را در اتصالات جوش نشان می دهند. لوله های اکسترود شده با باله و تفنگ داخلی گاهی اوقات برای کاربردهای انتقال حرارت خاص مشخص می شوند. اغلب، پیشرفت های سطحی برای افزایش سطح موجود یا کمک به تلاطم سیال اضافه میشوند و در نتیجه نرخ انتقال حرارت عملیاتی را افزایش میدهند. مبدل حرارتی پرهدار زمانی توصیه میشوند که سیال سمت پوسته دارای ضریب انتقال حرارت بسیار پایینتری نسبت به سیال سمت لوله باشد. توجه داشته باشید، مبدل حرارتی کمی کوچکتر از نواحی بدون پره است، بنابراین به مبدل حرارتی اجازه میدهد به راحتی از میان بافل ها و تکیهگاههای لوله در حین مونتاژ نصب شوند و در عین حال عبور سیال به حداقل برسد.

طراحی مبدل حرارتی در مواردی کاربرد دارد که اختلاف حرارتی بین جریان سیال در غیر این صورت منجر به انبساط حرارتی بیش از حد لوله ها می شود. بستههای مبدل حرارتی معمولی به دلیل شعاع انتهایی خمیده در انتهای منحنی، به عنوان دستههای لوله مستقیم سنتی، سطح لوله کمتری دارند و بنابراین نمی توان آنها را به راحتی تمیز کرد. علاوه بر این، تعویض مبدل حرارتی داخلی در طراحی مبدل حرارتی دشوار است و اغلب نیاز به حذف مبدل حرارتی اضافی در لایه بیرونی دارند. راهحل های معمولی برای این کار، وصل کردن مبدل حرارتی خراب است.

مونتاژ

پوسته یا از لوله یا فلز ورق نورد ساخته شده است. به دلایل اقتصادی، فولاد متداولترین ماده مورد استفاده است و زمانی که کاربردهایی در دماهای شدید و مقاومت در برابر خوردگی وجود دارد، فلزات یا آلیاژهای دیگر مشخص میشوند. استفاده از پاپ خارج از قفسه هزینه های ساخت و زمان تحویل به مشتری نهایی را کاهش می دهد. برای به حداقل رساندن فاصله بافل در لبه بیرونی به یک قطر پوسته داخلی ثابت نیاز است، فضای بیش از حد عملکرد را کاهش می دهد زیرا سیال تمایل به کانال و دور زدن هسته دارد. گردی معمولاً با استفاده از سنبه و انبساط پوسته در اطراف آن یا با غلتش دوبار پوسته پس از جوشکاری درز طولی افزایش می یابد. در برخی موارد، اگرچه بسیار شدید، پوسته ریخته میشود و سپس تا زمانی که قطر داخلی صحیح به دست میآید، کنده میشود.

هنگامی که سرعت سیال در نازل بالا است، یک صفحه مشخص می شود تا مایع را به طور یکنواخت در لوله ها توزیع کند، در نتیجه از فرسایش، ارتعاش و حفره ناشی از سیال جلوگیری می کند. صفحات برخورد به طور موثر نیاز به پیکربندی یک بسته لوله کامل را برطرف میکنند، که در غیر این صورت سطح کمتری را فراهم میکند. یک صفحه برخورد نیز م

کلاه و کانال های انتهایی

کانال های انتهایی جریان سیال را در مدار سمت لوله تنظیم می کنند، آنها معمولاً ساخته یا ریخته گری می شوند. آنها در برابر ورق لوله با مجموعه پیچ و واشر نصب می شوند. بسیاری از طرح ها شامل یک کانال شیاردار ماشینی در ورق لوله هستند که محل اتصال را آب بندی می کند.

اگر یک یا چند گذر در نظر گرفته شده باشد، سر ممکن است شامل دنده های عبوری باشد که جریان را از طریق دسته لوله هدایت می کنند دنده های عبوری در دو طرف تراز شده اند تا سرعت سیال موثری را از طریق تعداد مساوی لوله در یک زمان فراهم کنند و از سرعت ثابت و یکنواخت سیال و افت فشار در سراسر بسته اطمینان حاصل کنند.

کاربرد مبدل حرارتی

در حین مونتاژ آنها به عنوان راهنمای لوله عمل می کنند، در حین کار از ارتعاش ناشی از گرداب های ناشی از جریان جلوگیری می کنند، آخرین اما مهمتر از همه آنها سیالات سمت پوسته را در سراسر بسته هدایت می کنند که باعث افزایش سرعت و تلاطم به طور موثر نرخ انتقال حرارت را افزایش می دهد.

قطر همه بافل ها باید اندکی کوچکتر از پوسته باشد تا بتوان آنها را جا داد، اما تلورانس ها باید به اندازه کافی محکم باشند تا از افت عملکرد در نتیجه عبور سیال در اطراف بافل ها جلوگیری شود. این جایی است که مفهوم در مهر و موم کردن دور زدن دور بافل از اهمیت بیشتری برخوردار است.

بافل ها معمولاً مهر و موم پانچ می شوند یا با ماشین کاری سوراخ می شوند. چنین تنظیماتی بر اساس اندازه و کاربرد متفاوت است. انتخاب مواد باید با سیال سمت پوسته سازگار باشد تا از شکست در نتیجه خوردگی جلوگیری شود. غیرمعمول نیست که برخی از طرحهای بافل پانچ شده دارای لبه ای در اطراف سوراخ لوله باشند تا سطوح بیشتری را در برابر لوله برای کاهش سایش قسمتهای مجاور ایجاد کنند. سوراخ های لوله باید دقیقاً ساخته شوند تا امکان مونتاژ آسان و جایگزینی لوله های میدانی را فراهم کنند، در حالی که جریان سیال از سوراخ و در مقابل دیواره لوله به حداقل می رسد.

در کاربردهای معمولی مایع، بافل ها بین 20 تا 30 درصد از قطر پوسته را اشغال می کنند. در حالی که در کاربرد گاز با افت فشار کمتر ضروری، از بافل هایی با 40-45 درصد قطر پوسته استفاده می شود. قرار دادن بافل نیاز به همپوشانی در یک یا چند لوله در یک ردیف دارد تا پشتیبانی کافی از لوله را فراهم کند. علاوه بر این، بافل ها به طور مساوی در سراسر پوسته قرار گرفته اند تا به کاهش افت فشار و حتی سرعت سیال کمک کنند.

اگزاست فن ناب زیست

اگزاست فن ناب زیست منبع کویلی ناب زیست

منبع کویلی ناب زیست منبع تحت فشار ناب زیست

منبع تحت فشار ناب زیست بوستر پمپ ناب زیست

بوستر پمپ ناب زیست ماشین ظرفشویی صنعتی ناب زیست

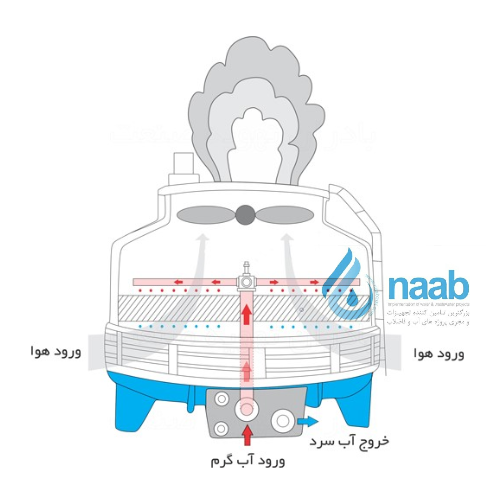

ماشین ظرفشویی صنعتی ناب زیست برج خنک کننده صنعتی

برج خنک کننده صنعتی